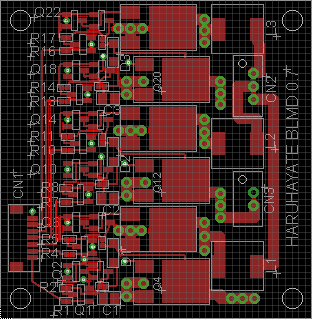

ここまで20時間以上かかっている。後は裏側のモータードライバの部品配置の検討が残っている。

制御ボード

目的は自らの製作方針を忘れないようにすること。

- 機体

-

コンセプトは春風のやさしさと空気を切り裂くシャープさを併せ持つデザイン。

スラストリバースおよびステアリング用のサーボはトルクアップ必要。E-skyのサーボ見直す。

重量重い。ダイエット必要。

- 制御ボード

-

コンセプトは小さい、コンパクト。最小限の部品のみ実装する。

製作ルールは2層PCBでなるべくDIP部品を使わないようにする。

ログ保存はシリアルEEPROMにする。SDメモリカードは実装しない

ジャイロは実装しない。

電流センサは実装しない

液晶は実装しない

パラメータの変更はロータリーSWで行う。

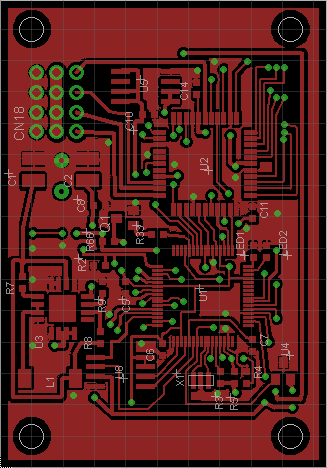

制御ボード

電源電圧は10.8〜15Vまでと想定し設計した。

(5V用レギュレータの耐圧,ハイサイド駆動用ゲートドライバFET耐圧により決定される。)

センサ用5V出力は合計1.5Aまで使用可能。

各種パラメータはEEPROMに保存(128KB)

モータードライバと制御ボードを統合する。マイコンのI/Oが足りないのでロータリSWは3個から2個へ変更。

残るはCPLDの書き込み用コネクタとFETドライバ用ハーフブリッジの実装。

autorouterではうまく配線できない。残りairwire91本。

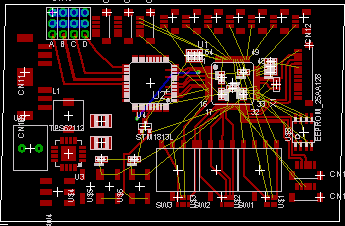

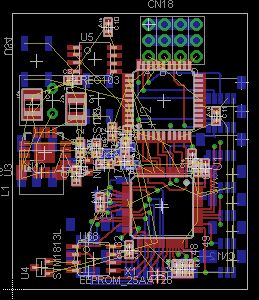

制御ボード

現状の外形寸法37mm x 43mm

配線残りairwire 127本

追加予定機能

- CPLD書き込みコネクタ

- Zigbee無線シリアルモジュール

- ロータリSW 2個→1個

- デジタルセンサ 4個→2個

- タクトスイッチ 3個→2個

-

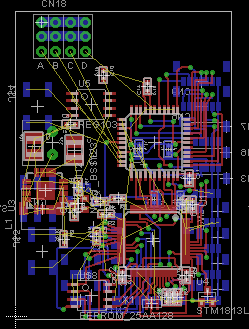

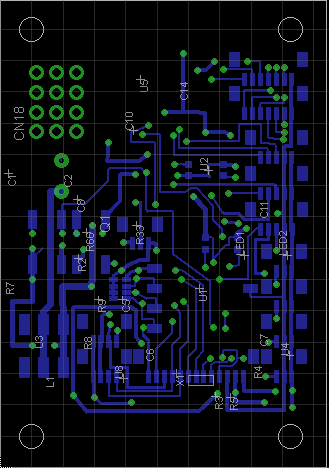

制御ボード

- CPLD書き込みコネクタ

- Zigbee無線シリアルモジュール

- FETドライバ用コネクタ2個追加

- デバッグ用コネクタ12PIN→13PIN 3.3V出力を追加。

現状の外形寸法37mm x 52mm

配線残りairwire 95本

追加予定機能

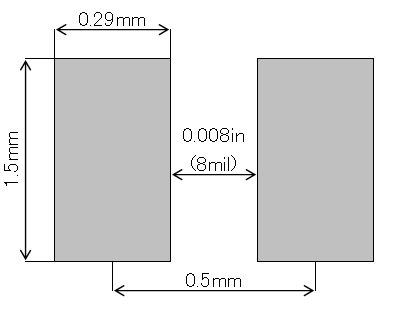

0.5mmピッチのQFPがDRCエラーになるのでパッケージ形状を変更。パッド間距離を0.008in(8mil)以上になるようにパッド幅を0.3mmから0.29mmへ変更。

(発注先のMyroでは0.003〜0.008inが最小間隔だが余計なチャージを取られたくないので最小間隔0.008inで設計する。)

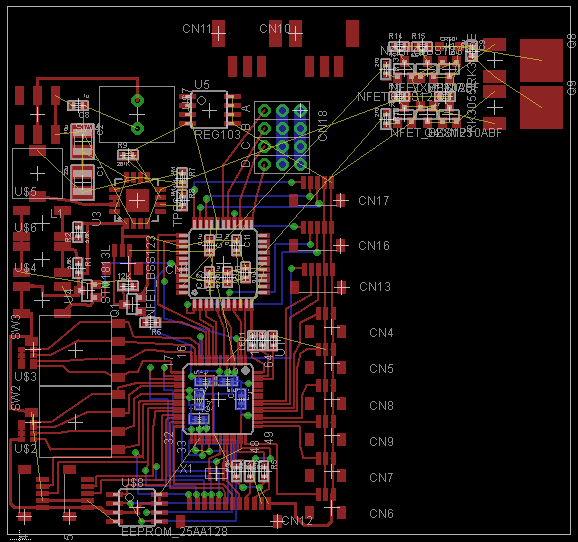

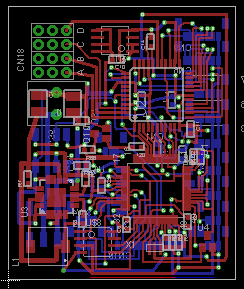

制御ボード

現状の外形寸法41mm x 50mm

変更した機能

- CPLD書き込みコネクタは搭載しない

- Zigbee無線シリアルモジュールは搭載しない

| 項目 | 単価 | 数量 | 計 |

| 製造単価(USD) | 0.78 | 4 | 3.12 |

| セットアップ費(USD) | 68 | 1 | 68 |

| 送料(USD) | 35 | 1 | 35 |

| 合計(USD) | 106.12 |

制御ボード

現状の外形寸法42mm X 60mm

FETのゲートドライブに必要な電力 Pd = fc * (Qg* |Vge|+Cies*(|Vge|)^2)

Pd : ゲートドライブ電力

fc : キャリア周波数

Qg : 0VからVgeまでに必要な充電電荷量

Cies: FETの入力容量

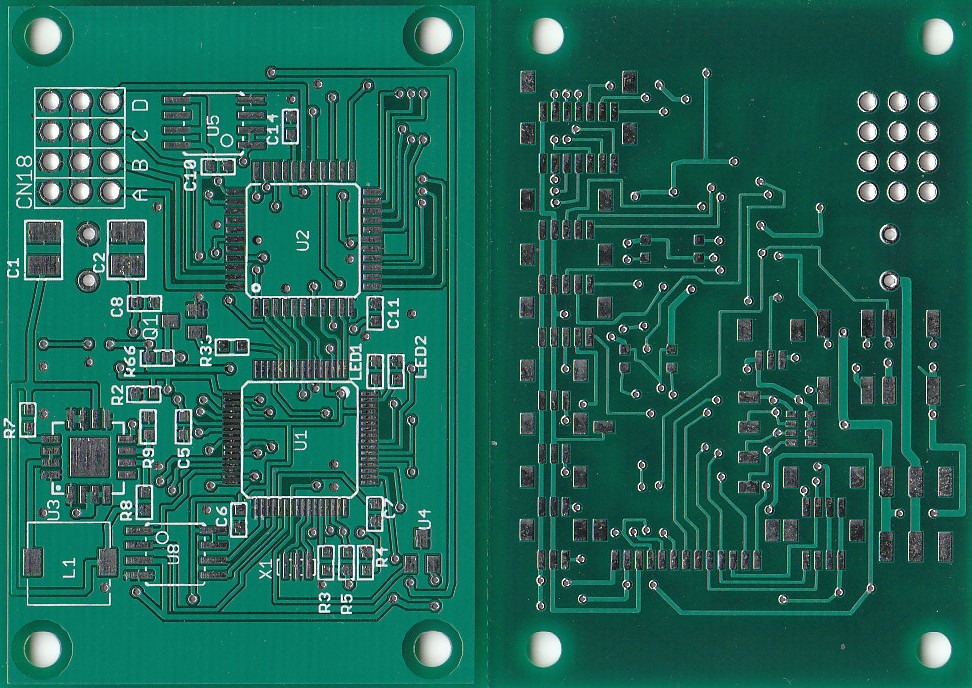

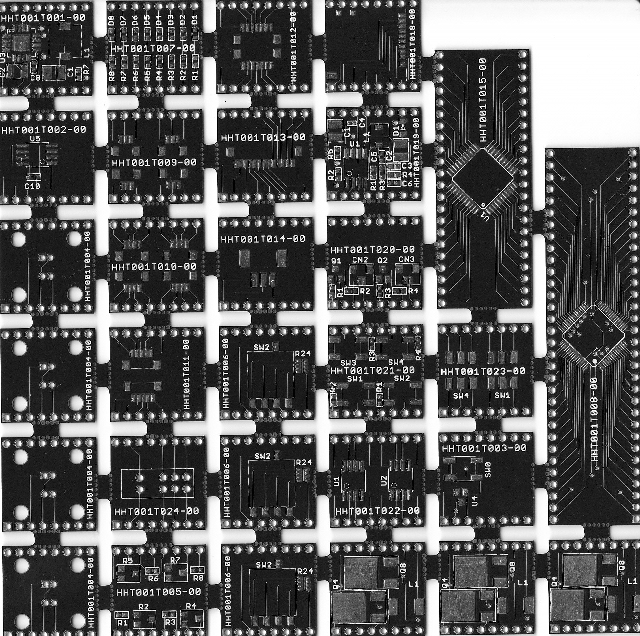

制御ボード

懸念していたパッドおよびビア上のシルクは被らないように処理されている。

基板外形端面はバリがなくなめらか。角はC0.5で面取りされていた。

ビア径はφ0.35と小さいが位置ずれなども見られなかった。

設計ルール

| 項目 | 値 |

|---|---|

| 最小ビア直径[mm] | 0.35 |

| 銅箔厚み[oz] | 2 |

| 最小パターン間隔[mil] | 8 |

| 基板外形[mm] | 47x48 |

| 許容電流[A] | 3 |

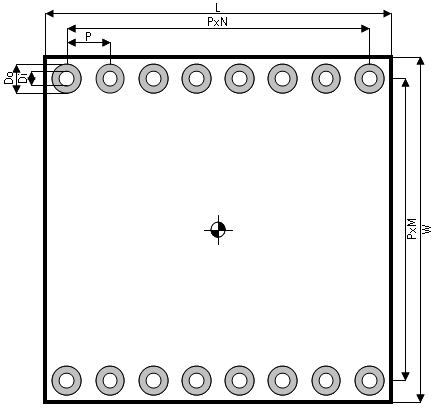

このサイズであれば秋月のブレッドボードに挿したとき接続できる配線数は1ピンあたり2本。

正方形なので多数面付けして発注すれば安く製作できる。

設計ルール

| 項目 | 値(mm) |

|---|---|

| N | 8 |

| M | 8 |

| Di | 1 |

| Do | 2 |

| P | 2.54 |

| L | 20.23 |

| W | 20.23 |

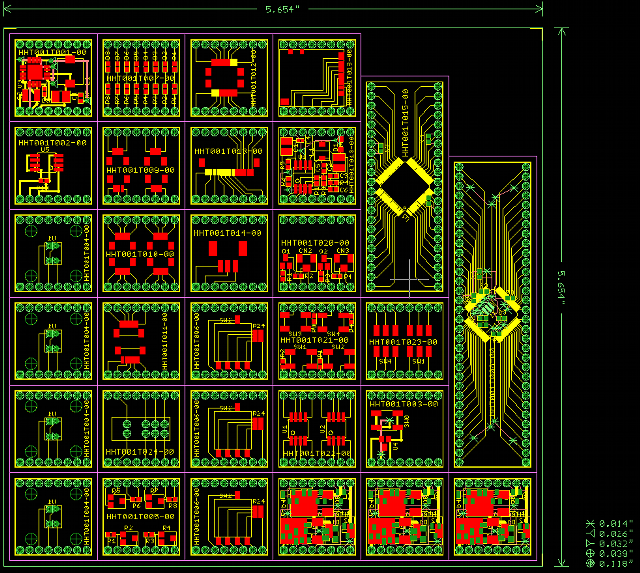

以下の仕様で12175円であった。(輸送費含む)

| 項目 | 値 |

|---|---|

| 最小ビア直径[mm] | 0.35 |

| 銅箔厚み[oz] | 2 |

| 最小パターン間隔[mil] | 8 |

| 基板外形[mm] | 147x147 |

| レジスト色 | 黒 |

| リードタイム[day] | 7 |

| 制作枚数 | 3 |

以下のように1枚のパネルに多数の基板を割り付けしているため、1枚あたりの制作費を抑えることができた。

テスト基板1枚あたり単価135円なので秋月の変換基板より若干高い程度に収まった。

しかし、割付時に1枚テスト基板を割り付け忘れてしまった。(割付忘れ current amp :HHT001T016-00-00)

また、今回は基板発注後に部品発注したのだが、その中の一つが在庫なしで最小購入単位が2000個だった。

基板作成に時間がかかると思って先に基板を発注したのがまずかった。

制作フローは

部品選定→部品の入手性確認→回路設計→基板設計→部品発注→設計変更&修正→基板発注

とするべきであった。

部品手配

試験用制御回路のための部品をDigikey,秋月電子,chip1stop,jst-directに発注した。

すべての部品はDigikey,秋月でそろうように設計したのだが、在庫切れがいくつかあった。

国産部品はDigikeyで在庫切れになると2〜3ヶ月かかってしまう。

なるべく国産部品を使用しないように設計するべきかもしれない。

BOMデータベース

Accessを使用したBOMデータベースを作成したおかげで部品の手配は手早くできた。

Access単体(mdb)では再帰を用いたクエリの発行はできないようだ。

階層構造を持ったBOMデータベースに改良するためにはPostgresかFirebirdを使用したシステムに変更する必要がありそうだ。

個人用途ではAccessを用いた単層BOMデータベースで十分かもしれない。

個人用途=一品もの制作 においてもBOMデータベースの利用は工数&費用削減に使えると実感した。

EagleからのBOMファイルの出力はbom_w_attr_v1.02.ulpがAttribute情報つきCSVを出力できるので使いやすい。

BOMデータベース実行画面

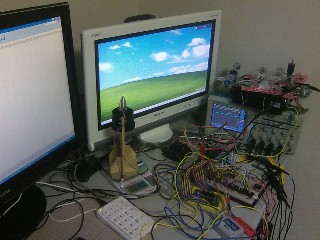

今までalpha projectのSH-Tinyボードを使用していたが、 自前のSH-Tinyボードが動作したため切り替えた。 今まで動作しなかったか原因は水晶発振子のハンダ不良でショートパターンができていたことだった。

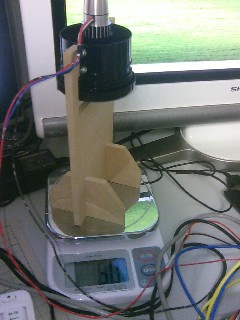

ダクテッドファンの推力評価装置を作成したのでテストした。

推力評価装置は電子はかりを使用した簡易的なものである。

まずはダクテッドファンの動作確認を行った。

モータードライバはK&S ESC-45Aを使用し、最小推力時のPMMパルス幅は1.576msであった。

PWM周期は10.69msとRCサーボの規格外で運転したが動作した。

推力はカタログスペックほどでるのか疑問。後ほど最大推力時の推力を測定する。